El proceso de hilatura de algodón involucra una serie de máquinas textiles especializadas que transforman el algodón crudo en hilos listos para el tejido.

Cada una de estas máquinas tiene una función específica dentro del proceso, y juntas forman una cadena de producción que convierte las fibras de algodón en hilos de alta calidad.

Aunque la realidad de la industria textil puede suponer muchos más matices, estos son los principales tipos de máquinas que participan en este proceso:

1. Desmotadora

El primer paso en la hilatura es la desmotadora, que separa las fibras de algodón de las semillas y otros desechos.

Este es un paso crucial, ya que permite obtener fibras limpias y listas para el procesamiento posterior.

La desmotadora utiliza rodillos y cepillos que apartan las fibras de algodón de las semillas, hojas y otros restos.

2. Cardadora

Después de la desmotadora, el algodón pasa por una cardadora. Esta máquina tiene como función desenredar y alinear las fibras de algodón.

El algodón entra a la cardadora en forma de matas desordenadas, pero después de pasar por una serie de rodillos y cilindros cubiertos de dientes finos, las fibras se separan, eliminando impurezas y quedando alineadas en una disposición más uniforme.

Al final, la cardadora convierte el algodón en una capa delgada y continua de fibras conocida como velo o napa.

3. Peinadora

La peinadora es una máquina opcional, utilizada cuando se requiere un hilo de mayor calidad.

El proceso de peinado mejora la uniformidad del hilo al eliminar las fibras más cortas y las impurezas que la cardadora no ha podido quitar.

Esto produce un hilo más suave, resistente y fino. Las fibras largas que resultan de este proceso se organizan mejor, lo que da lugar a un hilo de algodón de mayor calidad, ideal para telas finas como el vichy.

4. Estiradora o Stretching Machine

Una vez que las fibras están alineadas y libres de impurezas, pasan por una estiradora.

Este paso es esencial porque ayuda a reducir el grosor del velo o mecha de algodón, mientras se alinea aún más las fibras.

La estiradora consiste en varios pares de rodillos que giran a distintas velocidades, estirando el velo y preparándolo para la siguiente etapa del proceso.

5. Rocadora o Máquina de Mechado

En esta etapa, el algodón ya alineado y estirado pasa por una rocadora, que reduce el espesor del velo aún más y lo convierte en lo que se conoce como mecha.

La mecha es una versión aún más fina del velo, pero sin torsión. Esta máquina también se asegura de que la fibra esté preparada para la siguiente fase de hilatura, donde se le dará la torsión adecuada para formar el hilo.

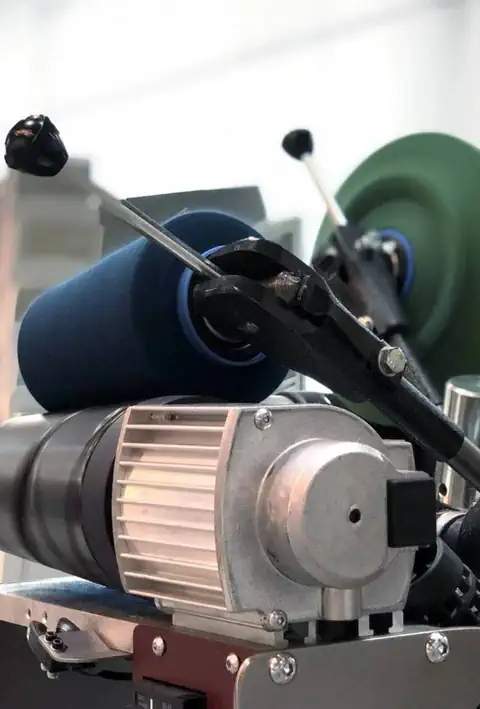

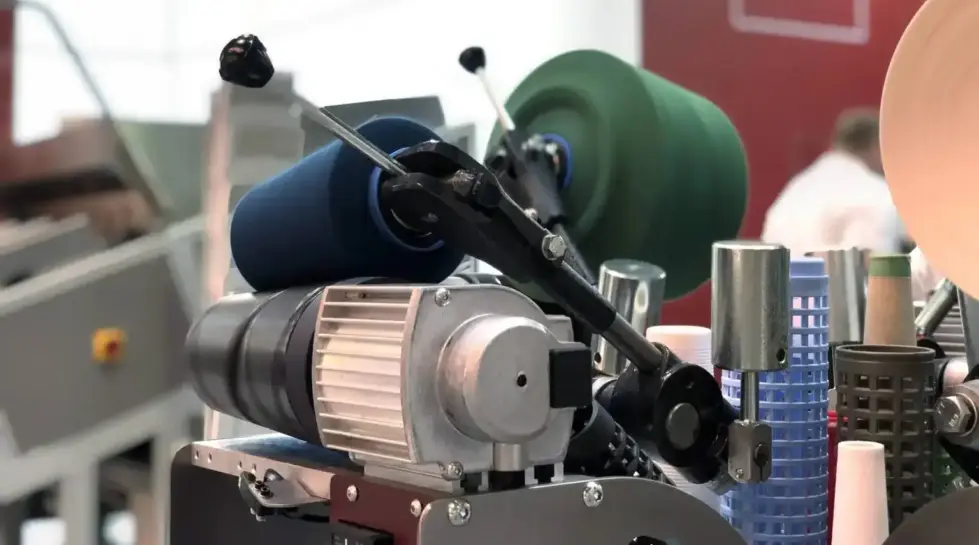

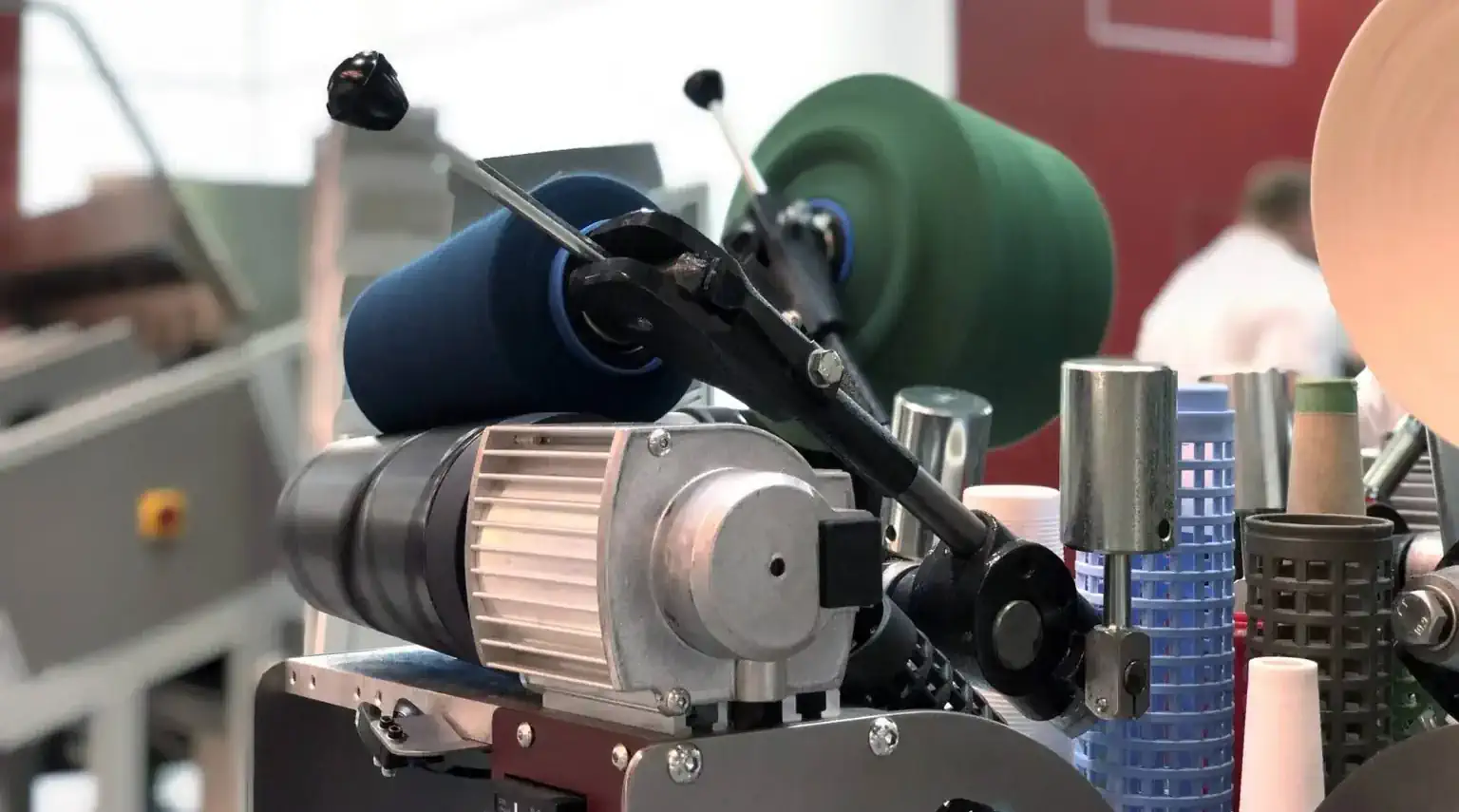

6. Hiladora (Ring Spinning)

La máquina hiladora es una de las más importantes en el proceso, ya que aquí es donde el algodón finalmente se convierte en hilo.

Existen diferentes tipos de hiladoras, siendo la más común la de anillos (ring spinning). Durante este proceso, la mecha se estira aún más y se le aplica una torsión, lo que transforma las fibras en un hilo continuo y resistente.

La torsión es lo que mantiene las fibras juntas y da al hilo su fuerza y elasticidad.

En la hiladora de anillos, el hilo se enrolla en bobinas, lo que facilita su almacenamiento y transporte. También existen otros tipos de hiladoras, como el open-end spinning o el air jet spinning, que son métodos más rápidos y eficientes, pero que generalmente producen un hilo de menor calidad que el de anillos.

7. Torcedora

En algunos casos, después de que se produce el hilo en la hiladora, puede pasar por una torcedora para aumentar la torsión del hilo, lo que mejora su resistencia y lo hace más adecuado para ciertos tejidos como el vichy.

Este proceso es importante cuando se busca una textura o durabilidad específica en el hilo.

La torsión y la resistencia del hilo están íntimamente relacionadas y son fundamentales en la calidad de cualquier tejido.

¿Qué es la torsión del hilo?

La torsión del hilo se refiere al número de giros o vueltas que se le aplican a las fibras cuando se convierten en hilo. Esta torsión puede ser en sentido horario o antihorario, y se mide en vueltas por metro o pulgadas.

Como mencionábamos antes, la cantidad de torsión aplicada afecta las características físicas del hilo, incluyendo su resistencia, elasticidad, y suavidad.

Relación entre torsión y resistencia

La resistencia del hilo se refiere a su capacidad para soportar tensiones o estiramientos antes de romperse. En términos simples, un hilo con buena resistencia será más difícil de romper.

La torsión juega un papel crucial en esta resistencia:

- Torsión baja: Si el hilo tiene poca torsión, las fibras no están tan apretadas.

Esto puede hacer que el hilo sea suave y esponjoso, pero menos resistente, ya que las fibras tienen menos fricción entre sí y, por lo tanto, es más fácil que se separen o rompan. - Torsión media: Este tipo de torsión ofrece un equilibrio entre suavidad y resistencia.

Los hilos con torsión media suelen ser ideales para tejidos donde se necesita algo de elasticidad sin comprometer la resistencia, como en ciertas prendas de ropa. - Torsión alta: Con más torsión, las fibras están más comprimidas y apretadas entre sí, lo que aumenta la fricción interna. Esto mejora la resistencia del hilo porque las fibras tienen más «agarre» unas con otras, haciéndolo más fuerte y menos propenso a romperse.

Sin embargo, un hilo con mucha torsión puede volverse más rígido y menos flexible.

Ejemplo práctico: hilados para prendas de algodón y lana

- En el caso de hilos de algodón utilizados para tejidos como el vichy, si la torsión es baja, el tejido final será más suave, lo cual es ideal para ropa de verano o textiles de hogar.

- Pero si la torsión es alta, el hilo será más fuerte, lo que puede ser beneficioso para tapicerías o prendas que requieren durabilidad.

- Para hilos de lana, una torsión alta puede ser ideal para suéteres o prendas exteriores, donde la resistencia es clave.

- Por otro lado, una torsión baja podría usarse para tejidos suaves como bufandas o mantas, donde la comodidad y la suavidad son más importantes.

Para que quede claro:

- Mayor torsión = Mayor resistencia, pero menor suavidad.

- Menor torsión = Mayor suavidad, pero menor resistencia.

El equilibrio entre torsión y resistencia dependerá del uso final del hilo y del tejido que se quiera crear.

8. Enrolladora o Bobinadora

Finalmente, el hilo terminado pasa por una bobinadora, que se encarga de enrollarlo en bobinas o conos grandes. Este paso es crucial para preparar el hilo para el proceso de tejido posterior.

Durante esta etapa, también se pueden inspeccionar los hilos en busca de defectos, como partes más gruesas o finas, o irregularidades, que se corrigen automáticamente en algunas bobinadoras más avanzadas.

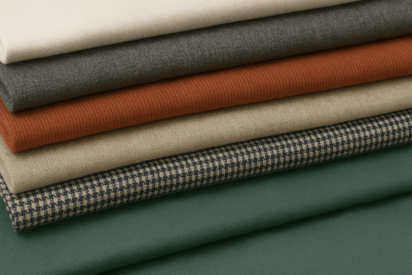

Caso práctico: de la fibra de algodón a la tela de Vichy

Una vez que el hilo de algodón ha pasado por todas estas etapas, está listo para ser teñido si el proceso lo requiere, y luego enviado a los telares, donde se teje para formar la tela de vichy.

La combinación de hilos de diferentes colores (generalmente blanco y otro color) y el diseño característico de cuadros, requiere una gran precisión en la configuración del telar para conseguir el patrón simétrico que caracteriza al vichy.

Las máquinas que participan en este proceso de hilatura, aunque automatizadas en gran parte hoy en día, son el resultado de un refinamiento y perfeccionamiento técnico que ha tenido lugar durante décadas, lo que permite transformar una fibra tan simple como el algodón en tejidos icónicos y atemporales como el vichy.

Créditos: Imagen destacada con permiso ©Motocono

Artículos Relacionados

Artículos recientes:

Tipos de encaje: ¿te estarás equivocando?

Tipos de confección de cortinas: ¿cuál elegir según tu estilo y espacio?

Cómo saber si una tela se arruga (y cuáles se arrugan más o menos)

Ideas de Disfraces para 4 Personas y Grupos